双工位伺服液压机是一种常见的液压设备,它具有高精度、高效率和高可靠性的特点。在设计和调试双工位伺服液压机时,工程师需要考虑多个参数,以确保其正常运行和优化性能。下面我将从工程师的角度出发,对双工位伺服液压机参数的调整进行介绍和解答。

首先,我们需要了解双工位伺服液压机的基本工作原理。双工位伺服液压机通过液压系统控制液压缸的运动,实现工件的加工和加工过程中的定位。在调整参数之前,我们需要明确双工位伺服液压机的工作要求和加工工件的特点,以便确定合适的参数范围。

1. 液压系统参数调整:

液压系统是双工位伺服液压机的核心部分,其参数的调整对机器的性能和稳定性有着重要影响。首先,我们需要调整液压系统的工作压力。工作压力的选择应根据工件的材料和加工要求来确定,一般来说,工作压力应尽量小,以减少能量损失和机器的磨损。其次,我们需要调整液压系统的流量。流量的大小直接影响液压缸的速度和加工效率,因此需要根据工件的加工要求和液压缸的尺寸来确定合适的流量。

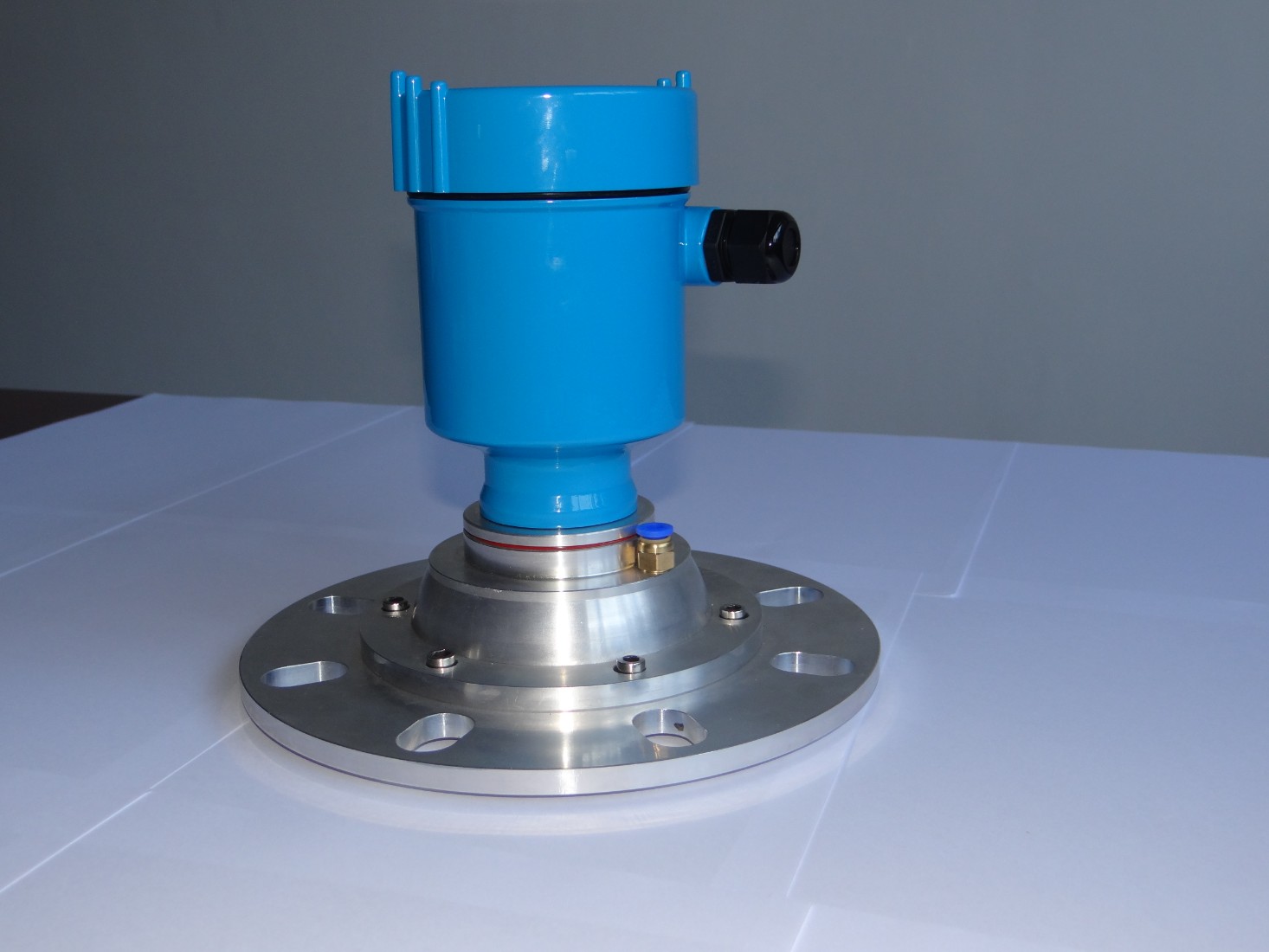

2. 液压缸参数调整:

液压缸是双工位伺服液压机的执行机构,其参数的调整对机器的运动性能和加工精度有着重要影响。首先,我们需要调整液压缸的行程。行程的选择应根据工件的尺寸和加工要求来确定,一般来说,行程应略大于工件的尺寸,以确保加工的完整性。其次,我们需要调整液压缸的速度。速度的选择应根据工件的加工要求和液压缸的尺寸来确定,一般来说,速度应尽量小,以确保加工的精度和稳定性。

3. 控制系统参数调整:

控制系统是双工位伺服液压机的智能化部分,其参数的调整对机器的控制精度和稳定性有着重要影响。首先,我们需要调整控制系统的采样周期。采样周期的选择应根据工件的加工要求和控制系统的性能来确定,一般来说,采样周期应尽量小,以确保控制的精度和稳定性。其次,我们需要调整控制系统的控制增益。控制增益的选择应根据工件的加工要求和控制系统的性能来确定,一般来说,控制增益应尽量大,以确保控制的灵敏性和稳定性。

总结起来,双工位伺服液压机参数的调整需要综合考虑液压系统、液压缸和控制系统的参数,以确保机器的正常运行和优化性能。在调整参数时,工程师需要根据工件的加工要求和机器的性能来确定合适的参数范围,并进行适当的试验和调整,以达到最佳的加工效果和稳定性。同时,工程师还需要不断学习和研究新的技术和方法,以提高自己的专业水平和解决实际问题的能力。